L’excellence opérationnelle : plus qu’un programme, une culture d’entreprise

Le principe d'excellence opérationnelle

L’excellence opérationnelle, également nommée lean management, née à la fin du 20e siècle chez Toyota, est une démarche méthodique et systématique visant l’amélioration de la rentabilité des entreprises, la hausse de la productivité et la parfaite gestion des ressources. Il s’agit de se débarrasser de tout ce qui n’apporte pas de valeur : outils inadaptés, déplacements inutiles, procédures faisant perdre du temps, etc. Ses bienfaits peuvent se mesurer aussi bien par le taux d’accidentologie que par la rentabilité économique, le bien-être des collaborateurs, la qualité du service rendu et le respect des délais.

Chez Viaposte, c’est en 2015 que la transformation s’opère, principalement sur son activité logistique, avec la création du programme APOLLO.

La mise en place de l’excellence opérationnelle chez Viaposte

Les outils du lean management

La démarche de lean management s’appuie sur une multitude d’outils : les 5S, le management visuel, l’UAP*, le diagramme spaghetti, l’IPP**, etc. Mais en ne tirant profit que de ces outils, sans réellement construire une démarche globale, les initiatives échouent. Au bout de quelques mois, l’engouement fait place au scepticisme car les résultats attendus ne sont pas là et les changements espérés ne se traduisent pas au quotidien. Dans d’autres cas, les réactions du terrain se font négatives car le sentiment de pression prend le dessus sur l’amélioration.

« Pour tendre vers l’excellence opérationnelle, il ne faut pas utiliser tous les outils possibles. Il faut choisir un socle solide qui permettra d’aboutir à une structure forte, embarquant les collaborateurs » explique Agnès SIMON, responsable amélioration continue au sein de la direction de la performance opérationnelle de Viaposte.

Le programme APOLLO

C’est pourquoi Viaposte a déployé le programme APOLLO, permettant de structurer et d’embarquer les salariés, dans une approche collaborative pour s’élever, collectivement, avec 4 objectifs :

- Développer l’investissement et l’exemplarité des managers

- Améliorer les conditions de travail avec une réduction des accidents

- Maitriser les activités en améliorant le traitement des variations de charges

- Augmenter la productivité et être plus proactif avec les clients

« La formation de la ligne managériale, l’accompagnement par des experts internes des équipes de production dans leurs projets d’excellence et la mise en place de pratiques quotidiennes s’appuyant sur les outils de lean management, voilà les leviers de notre programme APOLLO pour changer en profondeur les méthodes de travail et enraciner la culture du lean dans notre culture d’entreprise », ajoute Agnès SIMON.

APOLLO : plusieurs actions au programme

La formation de la ligne managériale

Viaposte implique les managers dans la démarche afin qu’ils soient ambassadeurs et initiateurs de projets d’amélioration continue. Ils sont formés à mettre en application des actions d’excellence opérationnelle au sein de leurs équipes et certifiés d’un niveau Blue Belt, créé par Viaposte. Au sein des sites de production, les métiers de responsable qualité et sécurité sont, quant à eux, certifiés Yellow Belt. Aujourd’hui, APOLLO a formé chez Viaposte 65 Blue Belt soit 78 % des managers et 12 Yellow Belt. « Viaposte vise la formation de 95% des managers d’ici fin janvier 2022 ».

Les projets par percée : l’accompagnement par des experts internes des équipes de production dans leurs projets d’excellence

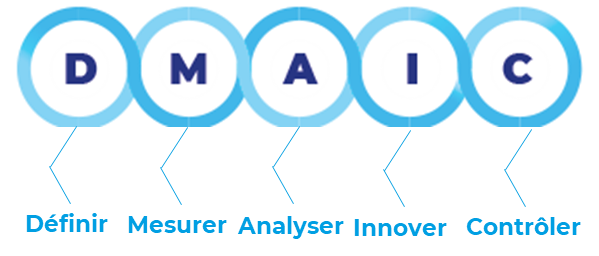

Ces projets s’appuient sur la méthode DMAIC et s’appliquent sur une durée de 3 mois minimum : « un projet est mené sur un site de production. Il permet d’atteindre des résultats significatifs à moyen terme et sert de référence pour un déploiement sur d’autres sites ».

Les projets par percée, au nombre de 21 à ce jour, sont initiés par les équipes terrain, soutenues dans leur démarche par 13 experts certifiés Green Belt et encadré par 1 Black Belt.

La mise en place de pratiques quotidiennes s’appuyant sur les outils de lean management

Les formations et certifications s’accompagnent de l’application de nouvelles méthodes de travail telles que :

- La mise au carré des zones, permettant un environnement de travail sécurisé

- Le brief d’équipe, qui permet un échange quotidien entre le manager et son équipe sur les objectifs collectifs et individuels ainsi que le traitement et la priorisation des potentiels problèmes

- Le tour terrain permet d’agir sur les risques d’accidents, de communiquer, de partager sur les règles de fonctionnements et les points d’amélioration.

- La formation au poste s’appuie sur la formalisation de standards et d’une méthode de pédagogie partagée par l’ensemble des managers et tuteurs.

« Viaposte réfléchit également à la modernisation de ses outils de lean management, comme le développement d’un tour terrain numérique, déployé par application mobile, permettant aux managers d’être plus flexibles et de générer en temps réel un support reprenant les observations afin d’alimenter le brief équipe ».

Depuis la mise en place d’APOLLO, les résultats sont visibles. En 2020, 250 000 € ont été économisés sur les coûts de production. Mais la démarche est engagée à long terme, elle nécessite un pilotage quotidien et une communication régulière pour donner du sens et de la visibilité et maintenir l’engagement.

*UAP : Unités Autonomes de Production permet de déléguer aux opérateurs le suivi des indicateurs d’une zone de travail, l’analyse des problèmes et la mise en place des mesures correctives.

**IPP : Indicateurs Physiques de Performance est la mesure du bon usage des ressources. Chaque entreprise définit ses IPP clés en fonction de son activité.